La extrusión es un proceso industrial clave para transformar materiales como el plástico en productos con formas y características específicas. Para llevar a cabo este proceso, se utiliza una máquina llamada extrusora, la cual está diseñada especialmente para fundir, mezclar y moldear materiales termoplásticos como el HDPE, PVC, polipropileno y otros. En este artículo se explicará en detalle qué máquina se utiliza para la extrusión, sus componentes principales, su funcionamiento y la importancia que tiene en la fabricación de productos plásticos.

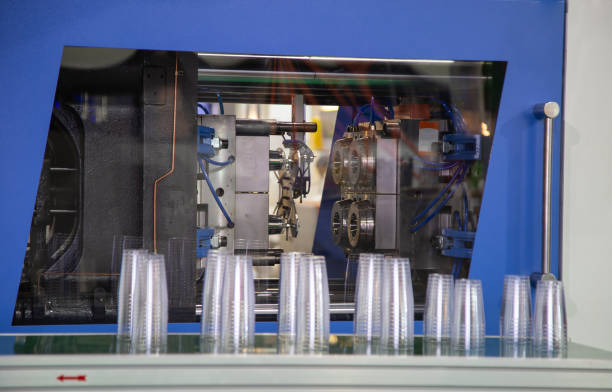

La máquina extrusora es un equipo industrial que consta principalmente de un sistema de alimentación, un tornillo giratorio dentro de un cilindro calentado y una matriz o boquilla por donde se da forma al material fundido. Su diseño permite un control preciso de la temperatura, presión y velocidad, factores esenciales para asegurar la calidad del producto final.

El componente central de la máquina es el tornillo de extrusión, que gira dentro del cilindro calentado. Este tornillo tiene varias funciones simultáneas: transportar el material desde la tolva hacia la matriz, generar calor por fricción y transmitir el calor del cilindro para fundir el polímero, además de mezclar y homogeneizar el material. Existen diferentes tipos de tornillos según la aplicación, incluyendo tornillos de un solo tornillo y de doble tornillo, cada uno con ventajas específicas para distintos procesos.

La tolva de alimentación es la parte donde se cargan los pellets o gránulos de plástico. Desde ahí, el material pasa al cilindro, donde se somete a un control térmico riguroso para alcanzar la temperatura de fusión óptima del material, como el HDPE, que suele oscilar entre 180°C y 280°C. Este control evita que el material se degrade o se funda de manera incompleta.

La parte final de la extrusora es la matriz o boquilla, que define la forma del producto extruido. Esta matriz puede variar enormemente, desde una abertura simple para fabricar filamentos o cables, hasta configuraciones complejas para perfiles o tuberías. La precisión en el diseño y fabricación de esta matriz es clave para obtener dimensiones exactas y superficies lisas en el producto final.

Además, muchas máquinas extrusoras modernas incluyen sistemas de control automatizado que monitorean continuamente parámetros como temperatura, presión, velocidad de tornillo y fuerza de extrusión. Esto permite ajustes en tiempo real para mantener la calidad constante y optimizar el rendimiento.

Existen varias categorías de máquinas de extrusión según su uso específico. Por ejemplo, la extrusora de un solo tornillo es común en la fabricación de tubos, láminas y perfiles, debido a su simplicidad y eficiencia. Por otro lado, las extrusoras de doble tornillo ofrecen mejor mezcla y control, por lo que se utilizan para materiales que requieren procesos más complejos o con aditivos especiales.

En términos prácticos, la selección de la máquina de extrusión depende de factores como el tipo de material a procesar, la forma y tamaño del producto final, el volumen de producción y el nivel de automatización deseado. Un correcto dimensionamiento y mantenimiento de la máquina garantizan una larga vida útil y reducen los costos operativos.

Finalmente, es importante destacar que la máquina de extrusión no opera sola, sino que forma parte de una línea de producción integrada que incluye sistemas de enfriamiento, calibración, corte y almacenamiento, todos sincronizados para maximizar la eficiencia.

En conclusión, la máquina utilizada para la extrusión es la extrusora, un equipo sofisticado que combina mecanismos mecánicos y térmicos para transformar materiales plásticos en productos útiles y precisos. Su diseño, funcionamiento y control son fundamentales para la industria del plástico, y conocer sus características permite optimizar procesos y lograr productos de alta calidad.